精益生產視角下的ERP與MES系統集成 自動化控制與系統集成研發的路徑探索

在制造業數字化轉型的浪潮中,精益生產作為提升效率、消除浪費的核心方法論,其理念正日益滲透到企業信息化的深層架構。企業資源計劃(ERP)與制造執行系統(MES)作為支撐企業運營與生產現場的兩大核心信息系統,二者的深度集成已成為實現精益生產目標的關鍵技術基礎。與此自動化控制系統的融入,構成了一個從管理決策層到設備控制層的完整、高效、透明的數字化制造體系。本文旨在探討基于精益生產原則的ERP與MES系統集成,并分析自動化控制系統在此集成框架中的角色與研發路徑。

一、 精益生產對信息系統集成的基本要求

精益生產的核心是價值流優化,追求在正確的時間,以正確的數量,生產正確的產品。這要求信息系統必須能夠:

- 實現信息流無縫銜接:消除從客戶訂單到生產指令再到物料供應各環節的信息孤島與延遲。

- 支持實時可視化管理:提供生產進度、設備狀態、在制品數量、質量數據的實時透明化。

- 促進過程持續改進:通過準確、及時的數據反饋,支持對生產周期、庫存水平、設備效率等關鍵指標的持續分析與優化。

- 強化異常響應能力:快速識別生產偏離計劃(如停機、質量缺陷、物料短缺)并觸發糾正流程。

二、 ERP與MES集成的核心內容與精益價值

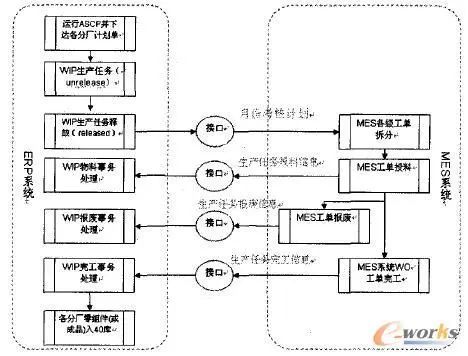

傳統上,ERP側重宏觀資源計劃與財務管控,MES專注車間現場執行。基于精益的集成,旨在打通計劃與執行的閉環。

- 計劃與排程的協同:ERP的主生產計劃(MPS)和物料需求計劃(MRP)下發給MES,MES根據實時產能、設備狀態、人員情況生成可執行的詳細作業排程,并將執行反饋(如完工、工時)回傳ERP,實現計劃的動態調整,減少計劃與實際的偏差(一種“浪費”)。

- 物料流精準協同:ERP的物料采購與庫存信息與MES的線邊庫消耗、物料拉動信號(如看板)集成,實現準時化(JIT)配送,大幅降低在庫庫存。

- 質量管理一體化:MES采集的工序檢驗數據與ERP中的質量標準和客戶投訴信息聯動,實現從原材料到成品的全流程質量追溯與閉環管理。

- 成本控制精細化:MES反饋的實際工時、物料消耗、能源數據為ERP的成本核算提供精準依據,使成本管理從“事后核算”轉向“過程控制”。

三、 自動化控制系統的融入與系統集成研發

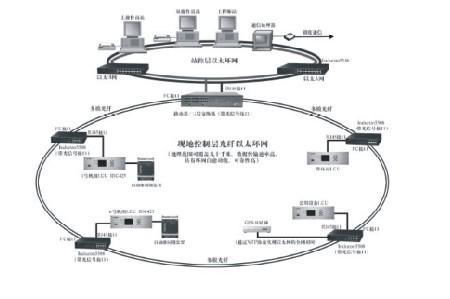

自動化控制系統(如PLC、DCS、SCADA、機器人控制系統)是連接物理生產設備與信息系統的“神經末梢”。其在集成體系中的角色至關重要:

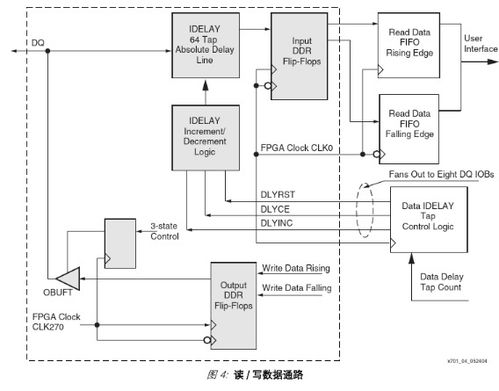

1. 作為數據采集的源頭:自動、實時地采集設備運行參數(速度、溫度、壓力)、產量、狀態(運行、停機、故障)等,替代人工錄入,確保MES數據的及時性與準確性,這是實現實時可視化的基礎。

2. 作為指令執行的終端:接收MES下發的工藝參數、生產指令(如配方、程序),并控制設備自動執行,減少人為干預錯誤,提高作業標準化水平。

3. 集成研發的關鍵技術路徑:

a) 接口標準化:采用OPC UA、MTConnect等通用工業通信協議,解決異構設備與系統間的互聯互通問題。

b) 邊緣計算應用:在靠近設備的邊緣側進行數據預處理、協議轉換和實時分析,減輕上層系統壓力,并實現毫秒級的快速響應(如設備異常立即停機)。

c) 統一數據模型與平臺:構建基于工業互聯網平臺或制造運營管理(MOM)平臺的一體化架構,定義從設備資產到生產訂單的統一數據模型,為ERP、MES及控制系統提供一致的數據服務。

d) 數字孿生技術:通過集成自動化控制系統反饋的實時數據,在虛擬空間中構建物理車間的動態映射,用于模擬、預測和優化生產流程,是精益改善的高級工具。

四、 實施挑戰與展望

實施此類集成面臨諸多挑戰,包括遺留系統的兼容性、高昂的初始投資、跨部門協同的組織壁壘、以及既懂OT(運營技術)又懂IT(信息技術)的復合型人才短缺。隨著工業互聯網、人工智能與大數據分析技術的成熟,集成系統將更加智能。例如,基于實時數據的自適應排程、預測性維護驅動的設備效率提升、以及AI優化的工藝參數自調整,將使“精益”從持續改進走向自主優化,最終構建出高度柔性、自適應、低浪費的智能精益生產模式。

結語

基于精益生產的ERP、MES與自動化控制系統集成,絕非簡單的數據連接,而是以價值流為導向的業務流程重組與數字化賦能。它構建了一個計劃、執行、控制三層聯動的動態閉環,使制造企業能夠更敏銳地感知變化、更精準地執行決策、更迅速地響應異常。系統集成的研發重點正從技術聯通轉向數據價值挖掘與業務智能驅動,這將是制造企業在激烈競爭中實現卓越運營的必由之路。

如若轉載,請注明出處:http://m.allone.com.cn/product/28.html

更新時間:2026-01-07 07:08:16